Выбор фрезерного центра

Открываете/расширяете бизнес в сфере металлообработки и приняли решение оснастить производство новым фрезерным обрабатывающим центром? Мудрое решение! Это весьма перспективный подход к производственному процессу в эпоху всеобщей цифровизации, внедрения технологий Индустрия 4.0 и сокращения различного рода издержек. Основным преимуществом обрабатывающих центров перед универсальными фрезерными станками является возможность реализовать за одну установку черновую, получистовую и чистовую обработку деталей с выполнением множества операций - различными инструментами:

• фрезерование плоскостей, пазов, канавок, уступов, окон, колодцев;

• сверление, растачивание, зенкерование, развертывание гладких и ступенчатых отверстий;

• нарезание резьбы.

Современный рынок обрабатывающих центров весьма богат. Выбрать из предлагаемого многообразия трудно, а неверные решения могут дорогого стоить во всех смыслах. Предлагаем простую очередность действий по подбору фрезерного центра именно под ваши требования.

1. С ЧЕГО НАЧАТЬ?

Начать выбор целесообразно с составления технологической карты производства, где будут подробно указаны все этапы изготовления продукции и ее характеристики:

- Профиль изделия и виды применяемых технологических операций

- Последовательность их выполнения и повторяемость

- Скорость и точность обработки

- Размер, вес и материал возможных заготовок

- Виды и размеры необходимой оснастки

- Плановое количество выпускаемых изделий в единицу времени (смена, неделя, месяц)

По этим данным можно подобрать прежде всего модель станка или модификацию. Дальнейший выбор будет определяться объемом денежных средств, которые вы готовы вложить в обрабатывающий центр. Итоговая стоимость оборудования всегда складывается из множества факторов: непосредственной стоимости станка, стоимости необходимых инструментов, оправок и оснастки, расходных материалов, опций, затрат на транспортные услуги, стоимости пуско-наладочных работ.

Четкое представление будущего производственного процесса позволит не ошибиться и исключит возможность ненужной траты средств.

Типы обрабатывающих центров

Металлообрабатывающее оборудование чаще всего покупают под конкретные задачи. На начальном этапе должны быть известны технологическая сложность изготовления изделий и необходимая производительность. Это поможет определиться, прежде всего, с типом обрабатывающего центра. Конструктивно существует несколько классификаций фрезерных обрабатывающих центров:

- Горизонтальные и вертикальные

- Одно- и двухстоечные (портальные)

- Трех-, четырех- и пятикоординатные.

Горизонтальный центр

Прекрасно подойдет тем, для кого на производстве ценнее всего станочное время. Он ориентирован на серийную обработку крупных деталей со сложным контуром с нескольких сторон.

У таких обрабатывающих центров рабочий стол перемещается параллельно оси вращения шпинделя и имеет возможность поворота, реализуя четвертую контролируемую ось. Он позволяет быстро и главное с нескольких сторон обрабатывать крупные корпусные детали.

Вторым отличительным преимуществом горизонтальных центров является высокая производительность. Центры такой конструкции могут быть укомплектованы двумя и более дополнительными рабочими столами - паллетами. Система сменных паллет позволяет производить загрузку/выгрузку деталей без остановки станка (пока на одной паллете обрабатывается деталь, другая доступна оператору). Именно так реализуется принцип непрерывного производства. Горизонтальная конструкция также позволяет устанавливать сменщик инструментов «гусеничного» типа с высокой вместительностью (до 120 инструментов), позволяя тем самым осуществлять максимально возможное количество операций без переналадки станка.

Повышает производительность и свободный отвод стружки из зоны резания под силой тяжести. Это позволяет выбирать более жесткие режимы резания, сопровождающиеся повышенным стружкообразованием, тем самым сокращая итоговое время обработки.

Из недостатков выделим значительную занимаемую площадь и высокую стоимость.

Вертикальный центр

благодаря надежной конструкции и доступной цене более распространен среди фрезерных центров и предназначен для обработки деталей различной конфигурации, сложности, размера и массы, включая тяжелые. Помимо цены к преимуществам вертикальных фрезерных центров можно отнести относительную компактность по сравнению с горизонтальными центрами, а также большее удобство в закреплении заготовки и лучшую точность сверлильных работ, обусловленные взаимным расположением шпинделя и рабочего стола.

Ось шпинделя у этих центров располагается вертикально относительно рабочего стола, что в сочетании с тяжелым литым основанием значительно увеличивает жесткость конструкции. Такая компановка минимизирует негативные эффекты от вибраций и изгибающих нагрузок, повышает точность производимой обработки и надежность станка.

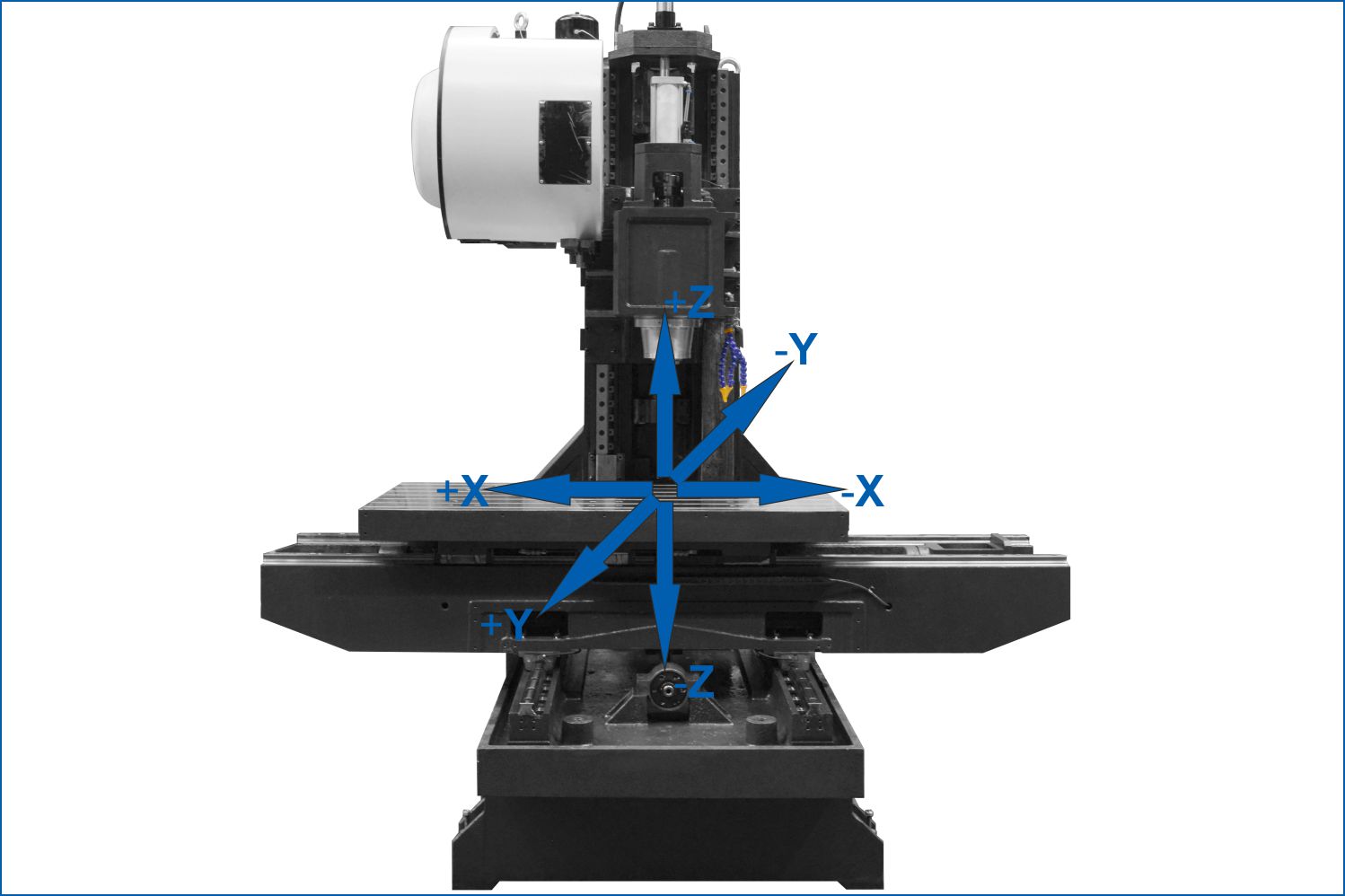

Перемещается шпиндель по оси Z, а рабочий стол, по направляющим качения, по осям Х и Y, за что в литературе получил название «крестовый» стол.

Технические характеристики основных узлов

Определившись с общей конструкцией обрабатывающего центра, пора переходить к детализации модели.

Рабочая зона

Для этого нужно строго определиться с важнейшим критерием выбора - размером рабочей зоны, который зависит от габаритов изготавливаемых деталей и выполняемых операций. Для производства мелких деталей подходят малогабаритные станки с небольшой площадью рабочего стола, которая может быть лишь немного больше размеров заготовки. Разница между размером рабочего стола и максимальным размером заготовки обуславливается лишь удобством ее закрепления и возможностью выполнения нужных операций выбранным инструментом. При наличии вакуумного стола его размеры могут совпадать с габаритами деталей. Таким образом, наибольшая по размеру заготовка с учетом крепежной оснастки задает необходимый размер рабочего стола. Величина вертикального перемещения и максимальная высота заготовки также зависит от технологических операций. Высота детали с крепежной оснасткой +вылет режущего инструмента (например сверла или фрзезы) должна быть меньше максимаьного перемещения по оси Z для конкретного станка, иначе возрастает риск врезания в заготовку и ограничивается возможность автоматической смены инструмента.

Фрезерной обработке, как правило, подвергаются объемные детали, поэтому для вертикальных обрабатывающих центров тщательно выбирают высоту до торца шпинделя. Торец шпинделя без режущего инструмента в самой нижней точке не достает рабочего стола, этот запас сделан как для возможности установки крепежной оснастки (например тисков), так и для сохранения вертикального перемещения при установке режущего инструмента в шпиндель.

Размер рабочей зоны влияет на конструкцию обрабатывающих центров, подразделяя их на одностоечные и портальные.

Станки по внешнему виду взаимного расположения компонентов станины также могут условно подразделяться на станки с "С-образной станиной" - когда основание, колонна и шпиндельная бабка при рассмотрении слева или справа представляют собой структуру похожую на букву С.

Одностоечные вертикальные центры – это самая распространенная группа обрабатывающих центров, имеющая в основе своей конструкции одну колонну, несущую шпиндельную бабку. Все станки серии ФС имеют подобную компоновку. Это позволяет получить станок как для небольших производственных помещений, включая учебные заведения, так и для среднего и крупного предприятия, не готового выделить значительное пространство под обрабатывающий центр.

Портальные (двухстоечные) вертикальные центры ориентированы на обработку деталей с большой площадью и массой. Уже из названия группы понятно, что конструкция станка предполагает наличие двух стоек (колон) и горизонтального портала. В зависимости от конфигурации портальные обрабатывающие центра выпускаются в нескольких исполнениях:

- с подвижным рабочим столом и неподвижным порталом;

- с неподвижным рабочим столом и подвижным порталом.

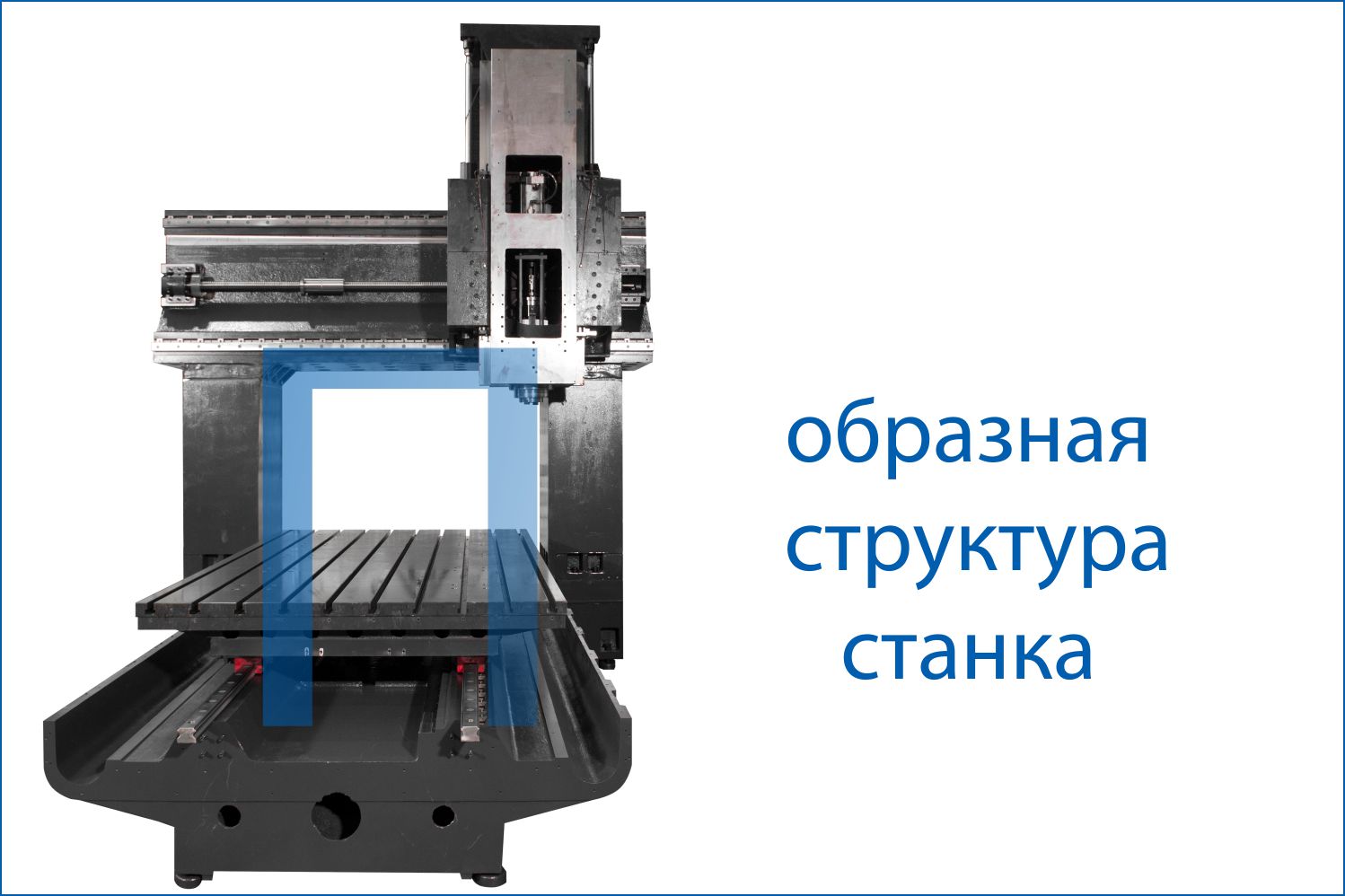

П-образная структура - визуально формируется двумя колоннами, между которыми перемещается рабочий стол. Данная структура отличается повышенной жесткостью и увеличенной грузоподъемностью - т.к. заготовка при обработке перемещается только по одной оси - остальные движения делает режущий инструмент перемещением суппорта и шпиндельной бабки. Из-за увеличения металлоемкости, усиления направляющих и ШВП - станки с данным вариантом станины будут дороже, чем станки с обычной "С-образной" станиной. На фото станина станка со столом 2700x1450 мм и установленным шпинделем BT-50 190 мм

Портальные центры с подвижным столом, как правило, имеют в своем основании единую неподвижную станину, на которой собирается все узлы: направляющие стола, вертикальные колонны, горизонтальный портал, шпиндельная бабка. Для увеличения жесткости и грузоподъемности стол перемещается только по одной оси, а перпендикулярное и горизонтальное перемещение осуществляется по колонне/порталу. В зависимости от технологических требований на траверсе могут быть размещены как один, так и два шпиндельных узла.

Среди преимуществ (в группе портальных обрабатывающих центров) у станков с подвижным столом выделим сочетание жесткомпактные размеры, незначительно выступающие за габаритные размеры рабочих узлов. Так же станки с подвижным столом, чаще всего, не имеют завышенных требований по фундаменту и устанавливаются на обычный промышленный пол с помощью специальных выравнивающих башмаков, равномерно распределяющих нагрузки на большую площадь.

Портальные центра с неподвижным столом предназначаются для самых габаритных и тяжелых заготовок, так как предполагается, что неподвижный рабочий стол может быть рассчитан под любые габариты и грузоподъемность. При этом, для обеспечения достаточной жесткости, все подвижные элементы станка выполняются очень массивными. Таким образом, среди особенностей эксплуатации подобного оборудования на первое место выходят необходимость в большом производственном участке и специализированном фундаменте. В ближайшей перспективе производство станков данного типа не планируется.

Шпиндель

Для правильного выбора обрабатывающего центра не менее важно тщательно проработать/продумать характеристики шпинделя: скорость вращения, мощность приводного электродвигателя сопутствующими параметрами, на которые повлиять сложно - будут параметры разгона и остановки (плавность, время), уровень шума

Шпиндельный узел - основная и наиболее ответственная часть кинематической схемы станка. Частота вращения шпинделя и передаваемый крутящий момент задают величину возможного припуска, определяют ассортимент обрабатываемых материалов и шероховатость получаемой поверхности. Так, если фрезерный центр покупается для обработки вязких металлов, например, алюминия, то рекомендуется скоростной шпиндель с частотой вращения 10 000-12 000 об/мин, а для обработки легированных сталей более важным параметром будет высокий крутящий момент. Необходимые параметры шпинделя достигаются разными его конструкциями. Низкоскоростные шпиндели (частота вращения 2500 об/мин и менее) на текущий момент практически не устанавливаются и чаще всего являются низкой передачей переключаемой коробку скоростей или редуктора, что позволяет достичь высокого крутящего момента. Среднескоростные шпиндели с частотой вращения до 12 000 об/мин приводятся в движения электродвигателем посредством ременного привода, а высокоскоростные (до 18 000 об/мин) имеют прямую передачу, что означает что мотор установлен на оси шпинделя.Самыми «малошумными» среди всех будут высокоскоростные шпиндели с прямым приводом, при ременной передаче на частоте близкой к 10 000 об/мин появляется характерный свист. Получить визуальное представление о различиях этих шпинделей вы можете благодаря видеоролику на нашем youtube-канале:

Использование редукции на низком диапазоне скоростей вращения шпинделя накладывает конструктивное ограничение и на верхний диапазоне - например ограничивая скорость вращения шпинделя 6 000 об/мин, но для конуса BT50 этого, зачастую, вполне достаточно..

Стоит отметить и то, что при высокоскоростной работе и на режимах тяжелого резания происходит значительное выделения тепла, что отрицательно сказывается на точности обработки и общем времени работы шпинделя до отказа. В таком случае станок должен иметь системы охлаждения шпиндельного узла. Для фрезерных центров применяется "масляный холодильник шпинделя", который позволяет поддерживать температуру циркулирующего в системе масла в заданном диапазоне. Масло, прокачиваемое насосом, позволяет перенести выделевшееся в подшипниках шпинделя тепло, забирая ее через рубашку в максимально приближенном к подшипникам месте.

Оправка в шпиндель чаще всего устанавливается в конус, а фиксируется специальной цангой за хвостовик, что обеспечивает быструю смену инструмента, высокую точность центрирования и надежность крепления. Так как обрабатывающие центра оснащены системами числового программного управления, то конус Морзе не применим. Поэтому выбирать можно и нужно среди конусов 7:24 ISO (SK, BT) или современных конусов (HSK ). Они обеспечивают автоматическую смену оснастки и обеспечивают скорость вращения 25000 – 50000 об/мин. За время эволюционного развития станочной оснастки производителями было предложено много различных модификаций хвостовикорв, формы оправок и пояска для осуществления смены инструментов. Это привело к отсутствию взаимозаменяемости. Необходимо уделять особое внимание возможности использования имеющихся оправок на новом оборудовании. Установка неподходящей оправки может привести к поломке станка или магазина инструментов.

В зависимости от серии и модели вертикальные центры в базовой комплектации оснащаются шпинделями с частотой вращения до 12 000 об/мин, с максимальным крутящим моментом 400 Нм, с ременным и прямым приводами, с масляным охлаждением в комплекте с «холодильником масла».

Инструментальный магазин и система смены инструментов

Для обеспечения безостановочной обработки фрезерные центра комплектуют автоматической системой смены инструмента, то есть смена оправок происходит по команде блока программного управления в строго заданном порядке. На этапе планирования технологических операций стоит очень внимательно рассчитать, какое максимальное количество инструмента может быть необходимо за один производственный цикл.

Вместимость инструментального магазина задает степень вариативности обработки. Проще говоря, чем больше режущих инструментов может быть установлено в инструментальный магазин, тем больше видов операций можно будет выполнить на станке без потери времени на переналадку. Наиболее распространены две конструкции магазина инструментов: барабанная(от английского drum), она же зонтичная (от английского umbrella) и с манипулятором. Первый тип имеет ограничения по количеству инструментов (обычно до 20) и более медлительный при смене (невозможно заранее выбрать следующее гнездо в позицию смены), но, обычно - несколько дешевле. Твераской станкостроительный завод на всех ствоих станках применяет инструментальные магазины с манипулятором. Емкость инструментов, в зависимости от станка, может быть от 16 до 80 шт.

По схеме смены инструмента выделяют два варианта: когда магазин перемешается к шпинделю («зонтик») и не перемещается вовсе («рука/манипулятор»). Второй тип имеет большую емкость магазина (от 16 до 30 инструментов) и обеспечивает наименьшее время «от стружки до стружки» (время «от стружки до стружки» за 1,5-3 секунды). Высокая скорость смены инструмента минимизирует время вспомогательных операций и увеличивает производительность оборудования.

На растчных станках или портальных станках с большими борштангами возможна замена манипулятора смены на промышленного робота.

Поворотные и наклонно-поворотные столы. 4-я и 5-я контролируемые оси.

Максимальное количество металлообрабатывающих операций за одну установку возможно благодаря многосторонней обработке заготовки. Для этого в современном фрезерном оборудовании реализованы 3, 4 или 5-осевая обработка.

Большинство систем числового программного управления делает возможным 3-мерное управляемое перемещение инструмента относительно детали (чаще происходит одновременное перемещение и детали и инструмента). Для обработки изделий более сложной формы, большего количества плоскостей за 1 установ, требуется наклон и/или вращение заготовки.

Поэтому обрабатывающие центры оснащают поворотным или наклонно-поворотным рабочим столом. При этом подобный стол может быть интегрированным (реализуется 5-осевая обработка) или накладным (реализуется «3+2» или «4+1» – обработка). При 5-осевой непрерывной обработке движение осуществляется одновременно по всем осям. Обработка «3+2» подразумевает позиционирование заготовки под необходимым углом и последующую обработку по 3 осям.

Одновременная 5-осевая обработка особо выигрышна при работе с деталями типа крыльчатка, лопасть, турбина, пресс-форма и штамп со сложной структурой, при сверлении отверстий под различными углами. Но стоит учитывать сложность программирования данного процесса и стоимость механической части и опций ЧПУ.

Обработка «3+2» или, проще говоря, 5-сторонняя обработка - более высокоскоростная, а технологическая система – жесткая. Позволяет применять как короткий инструмент вблизи высоких стенок на высоких скоростях без потери точности, так и инструмент меньшего диаметра, что сокращает объем доработок.

Как 5-осевая, так и «3+2» - обработка позволяет повысить точность изготовления деталей и производительность при обработке за счет уменьшения времени переналадки/перемещения детали между операциями.

Станки серии ФС и ФП могут быть оборудованы 4-ой и 5-ой управляемыми осями с применением накладных поворотных и глобусных столов фирмы GSA. Размерный ряд столов варьируется от 200 до Интегрируемый рабочий наклонно-поворотный стол реализован в пятиосевом многофункциональном центре МФЦ650.

Перемещение по осям

От скорости перемещения рабочих узлов станка зависит его производительность. Чем выше скорость, тем меньше время холостых ходов, соответственно меньше потерь станочного времени. В станках с ЧПУ данные перемещения реализуют серводвигатели, направляющие и ШВП.

Современные серводвигатели в большинстве своем обладают высокими динамическими характеристиками, исключают пропуск шага и суммирование погрешностей. Благодаря датчику обратной связи, позволяющему производить остановку точно в заданной точке системы, точность обработки значительно увеличивается. Поэтому не стоит экономить, выбирая сомнительные марки. Siemens - лидер в вопросах качества и точности.

Само перемещение происходит по направляющим с помощью ШВП. Для поддержания точных и плавных перемещений на заданных скоростях в сочетании с необходимой грузоподъемностью в обрабатывающих центрах лучше устанавливать рельсовые направляющие качения. В их профильных рельсах сделаны специальные дорожки качения, что позволяет нагрузке на каретку распределяться по рабочей поверхности дорожек качения равномерно. На рабочие дорожки направляющих опирается шарик, образуя профиль касания шарик-рельс уже не точку, а дугу. Профильные рельсы этих направляющих отличаются высокой точностью и прямолинейностью, большой грузоподъемностью, хорошей износоустойчивостью, низким люфтом или полным его отсутствием. Лучшими среди них будут те, что выполнены с предварительным натягом, необходимым для обеспечения высокой жесткости и точности при реверсах и знакопеременных нагрузках.

Одним из подвидов профильных направляющих являются роликовые направляющие. У них дорожки качения — плоские, а вместо шариков в опорных модулях использованы ролики, обеспечивающие особо высокую нагрузочную способность, жесткость и долговечность. Но при этом они не позволяют поддерживать максимальные скорости перемещений и значительно дороже.

На сегодняшний день наилучшими показателями обладают направляющие качения и ШВП от таких ведущих мировых производителей как Hiwin и PMI. Применение Rexroth и Schneeberger удорожают систему на 20-27%.

Система ЧПУ

Вся деятельность обрабатывающего центра подчинена работе ЧПУ. Соответственно, наличие удобных циклов обработки, простой системы ввода/вывода программ обработки и величина внутренней памяти для хранения УП могут повлиять как на выбор системы ЧПУ, так и на выбор всего оборудования в целом.

Само рабочее место должно быть удобно оператору: мобильная (поворотная) стойка ЧПУ с выносным пультом и достаточной величиной экрана приветствуются. Времена 6 и 8 дюймовых экранов уходят в прошлое, все чаще в базовой комплектации предлагаются 10 и 12 дюймовые экраны.

Фрезерные обрабатывающие центра в базовой комплектации оснащены системой ЧПУ Siemens SINUMERIK 828D, имеющей внушительную библиотеку встроенных циклов, позволяющей реализовывать 4 и 5 осевую обработку, а также позволяющей применять универсальный отладочный и образовательный инструмент SinuTrain. Для всех наших станков созданы цифровые двойники, которые с помощью SinuTrain позволяют создавать и отлаживать программы ЧПУ на компьютере. Режим симуляции может помочь исключить ошибки написания программы, приводящие к столкновению узлов станка, устранить все дефекты и неточности, оптимизируя режимы работы. Также SinuTrain предполагает возможность обучения работе оператора станка, наладчика и даже технолога в удаленном формате.

Измерительные системы

В настоящее время благодаря широким практическим возможностям все больше приобретают популярность контактные измерительные системы. В основном их применяют в трех областях:

- Наладка инструмента.

- Установка заготовки.

- Измерение детали.

И здесь проявляется их бесспорное преимущество перед человеком. Так при ручной наладке инструмента много времени занимает как само измерение классическими средствами измерений, так и ввод поправок на его размеры в программу обработки. При этом подвергается влиянию человеческого фактора и точность измерений. В свою очередь контактные измерительные датчики легко устанавливаются на рабочий стол обрабатывающего центра и позволяют автоматизировать наладку инструмента и контроль его износа. Они имеют наконечник круглой формы и изготавливаются из твердосплавного материала. С их помощью можно измерять длину и диаметр фрезерного инструмента, а также производить измерение отдельных зубьев. Полученные данные система ЧПУ записывает в таблицу инструментов и использует при расчетах в программе обработки.

При установке заготовки контактные измерения позволяют отказаться от использования дорогостоящих зажимных приспособлений и длительной процедуры выставления заготовки относительно осей станка вручную с помощью циферблатных индикаторов. Использование измерительных датчиков, установленных в шпиндель обрабатывающего центра, дает следующие преимущества:

• устанавливать положение базового элемента для задания рабочей системы координат;

• определять размер детали/заготовки для того, чтобы установить характеристики припуска и последовательность черновых проходов;

• осуществлять ориентацию детали (относительно оси станка) с целью задания поворота системы координат;

• выставлять поворотную ось делительно-поворотного стола и крепежной оснастки, требующиеся для установки и фиксации деталей;

• устанавливать положение центра поворота делительно-поворотного стола и/или контрольной точки на крепежных приспособлениях;

• определять положение инструмента в процессе обработки и выявлять его смещения от нужного положения;

Ну и конечно контактные измерительные системы успешно помогают производить контроль уже готовой продукции.

Кабинетная защита

При всех современных возможностях фрезерных центров кабинетная защита приобретает весьма существенное значение. Прежде всего она служит для защиты оператора и других работников производственного участка от возможного аварийного выброса обрабатываемой детали или режущего инструмента, а также от общего выброса из зоны резания стружки и отходов, разбрызгивания смазочно-охлаждающих жидкостей. Актуальным является и снижение уровня шума и вибраций.

Органы управления оборудованием находящиеся как внутри, так и снаружи расположены с учетом эргономики и удобства эксплуатации. Детально продумано освещение всего рабочего пространства с соблюдением всех требований ГОСТ. Усиленные смотровые окна позволяют работнику вести безопасное наблюдение за процессом работы оборудования, широкие сдвижные двери ориентированы на удобную загрузку/выгрузку деталей, а также обеспечивают комфортную наладку оборудования и удаление отходов.

В базовой комплектации вертикальные обрабатывающие центры нашего производства оснащены кабинетной защитой, выполненной по системе 3/4. Опционально, для работы в условиях высокой степени разлета стружки, мы комплектуем большинство моделей станков кабинетной защитой 4/4+верх с системой аспирации паров СОЖ.

Стружкосборник, система подачи СОЖ, сепаратор СОЖ

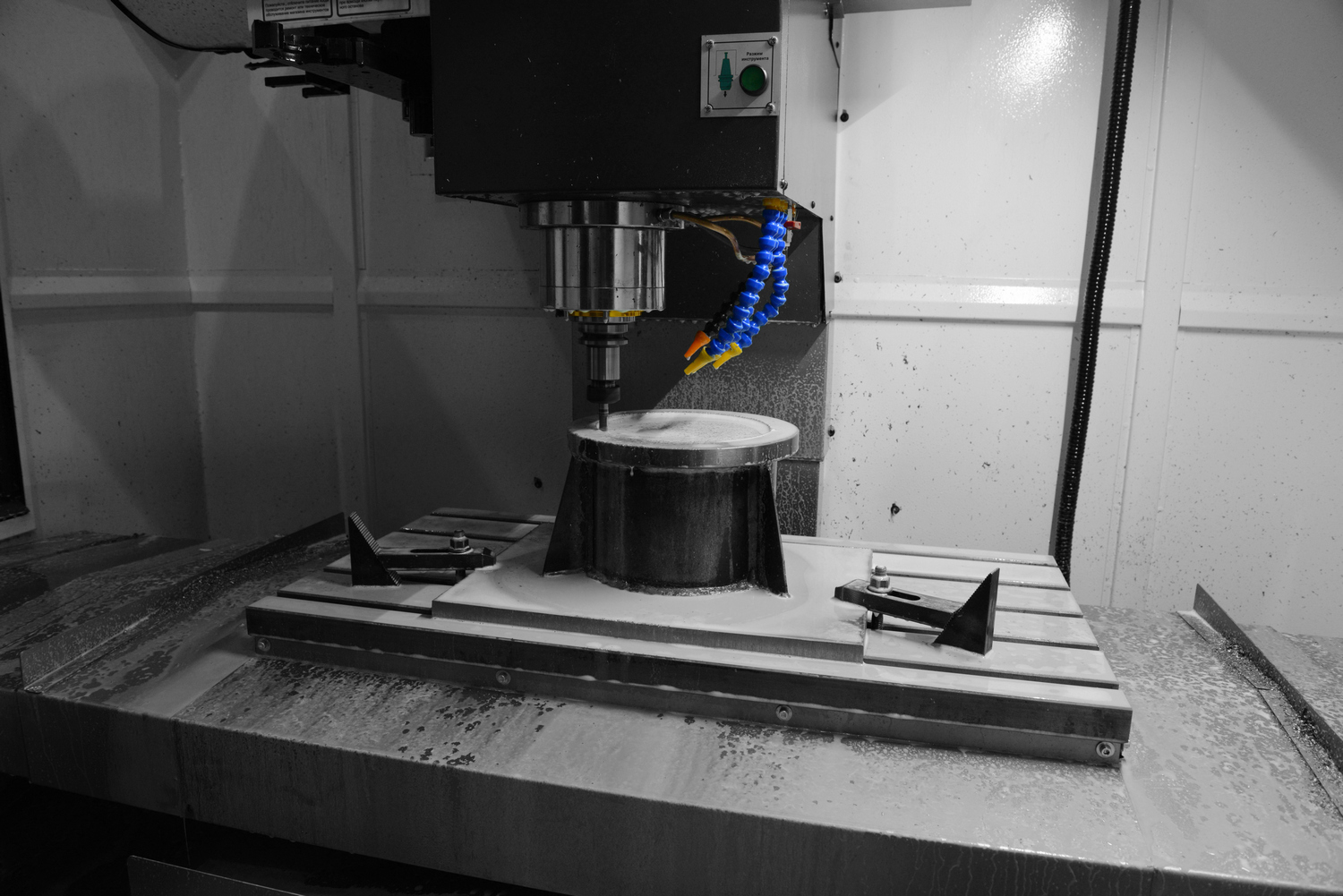

Любая обработка металла резанием сопровождается образованием стружки и нагревом режущего инструмента и обрабатываемой поверхности.

Задача удаления стружки из зоны резания решается различными способами. В универсальном оборудовании чаще всего стружка просто падает на поддон или в соответствующий бак под силой тяжести. С ростом общей производительности фрезерного оборудования и усложнением возможных операций обработки данные задачи приобрели большее значение и стали решаться подачей СОЖ в разных режимах непосредственно в зону резания и дополнительно применяться для смыва с поддона.

Система охлаждения инструмента и заготовки (система подачи СОЖ и воздуха) состоит из различных элементов и выполняет следующие функции

- полив на инструмент и деталь - смыв стружки с детали и отвод образующегося при резании тепла посредством направления рабочей жидкости через суставчатые гибкие сопла. Каждое сопло имеет отдельный кран для регулировки протока или отключения конкретного гибкого сопла. Эффективность напрямую зависит от расхода СОЖ в зоне резания, размеров детали и ее формы

- смыв упавшей стружки с поддона. Поддон кабинетной защиты имеет уклон в сторону оператора. Слева и справа от колонны установлены дополнительные сопла смыва стружки. Облегчают оператору уборку рабочей зоны. Особенно при обильном стружкообразовании. Стружка вместе с эмульсией попадает в стружкосборник

- обильный полив вокруг шпинделя. Можно включать дополнительно 4 точки полива, когда оператор считает, что обычного полива недостаточно.

- подача СОЖ через отверстие шпинделя и инструмента. Станция высокого давления обеспечивает настроенное давление до 30 бар. Рабочая жидкость подается по рукавам высокого давления в шпиндельную бабку, далее через коллектор в полую часть шпинделя, Через хвостовик и оправку в отверстия инструмента. Обеспечивает эффективное стружкоудаление и повышает производительность при сверлении отверстий и обработке карманов. Требует специальных хвостовиков, оправок и режущего инструмента, подготовленного под эту функцию.

- подача сжатого воздуха к режущему инструменту. Воздушное охлаждение инструмента в шпинделе применяется при технологических требованиях и невозможности применения СОЖ.

- подачи сжатого воздуха через отверстие шпинделя и инструмента. Воздушное охлаждение инструмента в шпинделе применяется при технологических требованиях и невозможности применения СОЖ. Требует применения другого типа коллектора. Возможно переключение систем - подачи СОЖ и воздуха через шпиндель по М команде.

При подаче СОЖ высоконапорной струей необходимо:

- тщательно очищать СОЖ во избежание засорения сопла;

- обязательно оснащать станок специальной насосной станцией;

- применять кабинетную защиту учитывающую сильное разбрызгивание жидкости и формирование парообразной фракции;

- применять комплектующие, позволяющие точно направлять струи СОЖ на режущую кромку инструмента.

Правильно выбранная подача охлаждающей жидкости обеспечивает интенсивный теплоотвод и надежное вымывание стружки из зоны резания, в результате чего повышается стойкость инструмента и качество обработанной поверхности.

Логичным завершением процесса удаления стружки является стружкосборник. Его применение позволяет максимально освободить оператора станка и организовать многостаночное обслуживание.

Все вертикальные обрабатывающие центры укомплектованы системой подачи охлаждающей жидкости непосредственно в зону резания и предподготовлены к ее подаче под высоким давлением до 30 бар. СОЖ поступает из вместительных выкатных баков объемом от 150 л до 420 л (в зависимости от модели) через модульные трубки или систему обильного полива на торце шпинделя непосредственно к инструменту и обрабатываемой поверхности. Во избежание закупорки каналов подачи смазочно-охлаждающей жидкости стружкой, мы оснащаем баки СОЖ фильтровальной сеткой и сепаратором, для разделения охлаждающей жидкости и масла.

Если, прочитав эту статью, у вас остались сомнения или возникли проблемы с определением необходимого именно Вам оборудования, то обратитесь к нашим специалистам! Они помогут выбрать фрезерное оборудование того типа, который согласуется с вашими производственными задачами и имеющего все необходимые технические характеристики.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 31.08.2020Просмотров: 2551

Все фрезерные машины, вне зависимости от модели, состоят из частей, отвечающих за запуск двигателя, передающих момент силы исполнительным механизмам и осуществляющих ту или иную команду.

- 08.09.2020Просмотров: 2546

Топ 5 горизонтально-фрезерных станков. Подбробные характеристики, цены, производители, мощности.

- 31.08.2020Просмотров: 2276

Содержание: