Торцовочные станки - детальный анализ

Торцовочные станки − специальный вид деревообрабатывающего оборудования, необходимый как для первичной, так и для глубокой переработки древесины. Самая известная модель отечественного торцовочного станка − ЦМЭ-3 − выпускалась серийно, партиями до 2000 единиц в год! Сегодня модельный ряд станков этого вида насчитывает десятки типов и модификаций, предназначенных для эксплуатации в самых разных условиях. Разобраться во всем этом многообразии поможет предлагаемый вашему вниманию обзор.

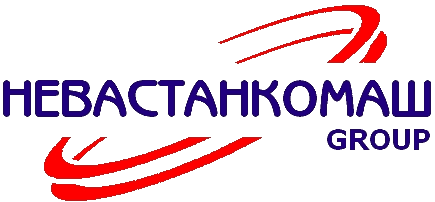

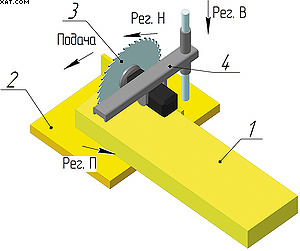

Рис. 1. Принцип раскроя

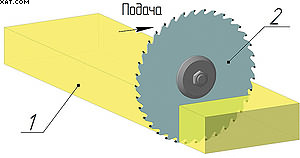

Рис. 2. Схемы резания: положения торцовочной пилы

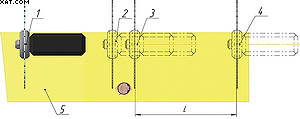

Рис. 3. Рабочий цикл (горизонтальная подача) положения торцовочной пилы

Рис. 4. Торцовочный станок с горизонтальной подачей

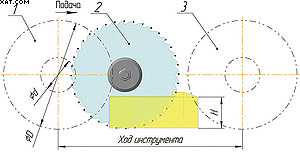

Рис. 5. Рабочий цикл (вертикальная подача)

Рис. 6. Торцовочный станок с вертикальной подачей

Рисунки к статье «Торцовочные станки» смотрите в PDF-версии журнала

Рис. 1. Принцип раскроя: 1 – пиломатериал; 2 – круглая

пила

В основу работы торцовочных станков положен принцип раскроя древесины поперек волокон (рис. 1). Рассмотрим станки, где в качестве инструмента используется круглая пила (поз. 2 рис. 1), а заготовкой является пиломатериал (поз. 1 рис. 1): обрезная и необрезная доска, брус, рейка, а также погонаж. Традиционно волокна в таких заготовках расположены вдоль их большей стороны, поэтому для торцовочных станков характерным является короткий рабочий ход инструмента. Это означает, что продолжительность резания почти всегда короче периода подготовки к нему. Во время работы станка пила (поз. 2 рис. 1) вращается, подается к заготовке, в результате чего и происходит поперечное деление последней (поз. 1 рис. 1).

Торцовочные станки могут выполнять следующие функции:

а) подрезку торцов: инструмент устанавливается в положение 1 или 4 (рис. 2), длина детали в этом случае не играет роли, основная задача − придать заготовке правильную геометрическую форму, чтобы плоскость торца получилась ровной и перпендикулярной кромкам и пласти заготовки;

Рис. 2. Схемы резания: положения торцовочной пилы:

1, 4 – подрезка торцов; 2 – деление заготовки;

2, 3 – выборка дефектных мест;

3, 4 – вырезка заготовки мерной длины;

5 – пиломатериал

б) деление заготовки: инструмент устанавливается в промежуточное положение 2 (рис. 2), заготовка делится на две части, причем в зависимости от задачи одна из частей может получаться мерной длины;

в) выборку дефектных мест: определяются границы дефектного участка, включающего пороки древесины − сучки, гниль и т. п.; по этим границам (поз. 2, 3 рис. 2) делается распил заготовки; выборка с дефектом утилизируется;

г) вырезку заготовки мерной длины: торцовочная пила устанавливается в определенные положения (поз. 3, 4 рис. 2) так, чтобы расстояние между пилами L соответствовало заданной длине.

Операции, соответствующие этим функциям, могут комбинироваться, выполняться поочередно или одновременно, как, например, подрезка второго торца и формирование полуфабриката заданной длины. Все зависит от поставленных целей, а также от компоновки станка − количества пил в нем, способа позиционирования заготовки и инструмента и других факторов.

Режущий инструмент для торцовочных станков

Круглые пилы (поз. 2 рис. 1) у торцовочных станков, как правило, оснащены твердосплавными зубьями, имеют термозазоры, круглое посадочное отверстие с пазами для шпонки. Углы заточки зуба у таких пил соответствуют режиму резания «поперек волокон» и способствуют эффективному раскрою древесины, без образования сколов и отрыва или смятия пиломатериала. Частота вращения пил 2500–3000 оборотов в минуту позволяет развивать нормативную для большинства из них скорость резания 60–70 м/с, так как для торцовочных станков обычно используют пилы диаметром D = 350–500 мм (рис. 3, 5). Поскольку цикл резания периодический, нормальный инструмент не успевает нагреваться до критической температуры и стабильно работает длительное время. Существуют пилы, предназначенные только для торцовочных станков, или универсальные, пригодные для поперечного и продольного распила доски. Направление вращения инструмента выбирается исходя из такого расчета, чтобы сила резания была направлена в сторону прижима заготовки к штатному упору или столу. Для привода почти любого торцовочного станка используется электродвигатель мощностью до 3–5 кВт. Пила должна иметь надежное ограждение, а станок − электрическую блокировку, работающую по принципу: «Рука (руки) оператора на кнопке − выполняется подача инструмента».

Компоновки торцовочных станков

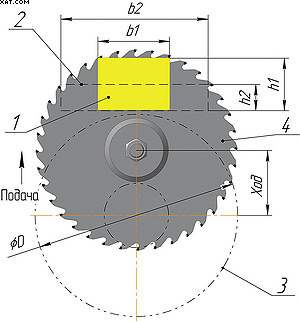

Рис. 3. Рабочий цикл (горизонтальная подача)

положения торцовочной пилы:

1 – исходное; 2 – промежуточное; 3 – конечное

В этой публикации вниманию читателей предлагается рассказ о компоновках торцовочных станков, в которых во время пиления заготовка фиксируется, а инструмент подается по определенной траектории − в зависимости от механизма подачи. Каждая такая компоновка предопределяет уникальные характеристики оборудования данного типа, область его применения и прежде всего максимальные размеры торцуемой заготовки.

На рис. 3 схематично показан рабочий цикл торцовочного станка с горизонтальной подачей и верхним расположением инструмента. Максимальная высота заготовки зависит от диаметра пилы D и фланца d (рис. 3), если фланец больше других деталей привода − шпинделя, шкива или двигателя. Примерную высоту заготовки можно вычислить по формуле:

Hmax = k (D − d),

где k − коэффициент, учитывающий необходимый зазор и выход инструмента за пределы заготовки. Для оценки k = 0,35–0,4. Так, при D = 500 мм и d = 160 мм максимальная высота H составляет 130 мм. Более точная информация содержится в паспорте станка. Максимальная ширина заготовки зависит от хода инструмента. Однако для ее оценки необходимо учитывать условие: пила в исходном (поз. 1 рис. 3) и конечном (поз. 3 рис. 3) положениях не должна соприкасаться с заготовкой. Разработчики применяют такую компоновку станка для обработки заготовки шириной от 400 до 1200 мм.

Рис. 4. Торцовочный станок с горизонтальной подачей:

1 – заготовка; 2 – стол; 3 – пильный блок;

4 – консольная траверса с кареткой. Ограждение

инструмента не показано

Торцовочный станок с горизонтальной подачей может быть создан на базе консольной траверсы (поз. 4 рис. 4) с линейными направляющими, вдоль которых перемещается каретка. На каретке устанавливается пильный блок (поз. 3 рис. 4), состоящий из пилы и электропривода. Передача вращения, как правило, прямая: инструмент устанавливается непосредственно на вал двигателя. В некоторых моделях конструкция каретки в процессе наладки станка позволяет наклонять пильный блок (рег. Н рис. 4) для получения торцов под углом к пласти заготовки. Консольная траверса (поз. 4 рис. 4) фиксируется на круглой стойке станка. Для функционального расширения в конструкцию станка вводят регулировку траверсы (поз. 4 рис. 4) по высоте (рег. В рис. 4) и ее поворот вокруг стойки (рег. П рис. 4), как правило, в пределах +450, для пиления заготовки под углом к кромке (в плане).

Пиломатериал в таком станке закрепляется на столе (поз. 2 рис. 4) с помощью прижимов и упоров. Рабочий цикл состоит из подачи пильного блока и его возврата в исходное положение. Во время рабочего цикла положение траверсы (поз. 4 рис. 4) относительно стола, а также положение пильного блока (поз. 3 рис. 4) относительно каретки не изменяются.

Станки с описанным набором регулировок широко применяются в столярном деле и мебельном производстве благодаря расширенным функциям. В этих условиях подача осуществляется оператором станка вручную, так как требуются незначительные усилия для перемещения пильного блока со скоростью до 5 м/мин. К недостаткам конструкции можно отнести быстрый износ направляющих, а также ограниченную жесткость консольной траверсы, что в некоторых случаях может привести к потере геометрической точности деревообрабатывающего оборудования.

Для первичной деревообработки, где требуется торцовка значительных объемов сырого пиломатериала большого сечения, используются торцовочные станки аналогичной компоновки, но с другими подающими механизмами. В них повышена жесткость за счет отказа от функций наклона пилы (поз. 3 рис. 4) и поворота траверсы (поз. 4 рис. 4) вокруг стойки. Привод подачи − механизированный, с использованием гидро или пневмоцилиндра. На предприятиях, расположенных в северных районах страны, предпочтительнее использовать гидропривод, так как он имеет ряд преимуществ перед пневматикой: в системе не образуется конденсат; при меньших габаритах гидропривода с его помощью можно развивать большие усилия и т. п.

Некоторые модели торцовочных станков с горизонтальной подачей оснащаются рычажным подающим механизмом; там пила движется по траектории с незначительной кривизной и наклоном, чтобы во время подачи использовать потенциальную энергию массивного рычага и привода пилы. По достижении конечной точки рычаг сжимает пружину, которая выступает в качестве аккумулятора энергии и возвращает рычаг в исходное положение (только в моделях с ручным приводом подачи). В станках с механизированной подачей место пружины занимает пневмоцилиндр. Рычажный механизм с опорами качения имеет преимущество перед траверсой с линейными направляющими по таким показателям, как долговечность и жесткость.

Рис. 5. Рабочий цикл (вертикальная подача):

1 – заготовка № 1; 2 – контур заготовки № 2.

Положения торцовочной пилы: 3 – исходное;

4 – конечное

В редко встречающейся конструкции станков с горизонтальной подачей и нижним расположением инструмента предусмотрена только механизированная система подачи.

На рис. 5 представлена схема рабочего цикла торцовочного станка с вертикальной подачей и нижним расположением пилы. Здесь допустимые габариты заготовки − выcота h и ширина b − зависят как от размеров пилы, так и от их соотношения. Иными словами, один и тот же станок может торцевать заготовки различных сечений, главное, чтобы они были в пределах пильного диска, находящегося в конечном положении (поз. 2 рис. 5). Так, например, при диаметре пилы D = 500 мм размеры сечения заготовки могут быть (мм): 190 х 150; 300 х 110; 400 х 50. Такая компоновка предполагает меньший ход инструмента − 100–150 мм − по сравнению с предыдущим вариантом, а также фактическое отсутствие холостого пробега инструмента в фазе подачи. Все эти условия − предпосылка к созданию торцовочных станков с вертикальной подачей, обладающих значительным быстродействием. Для торцовки заготовок большого сечения потребуются пилы соответствующих размеров, однако там, где это условие не является определяющим, рабочий процесс организуется на базе типового инструмента.

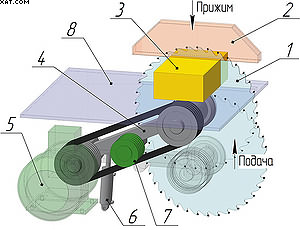

Вариант исполнения торцовочного станка с вертикальной подачей и нижним расположением инструмента представлен на рис. 6. Шпиндель пильного блока с инструментом (поз. 1 рис. 6) устанавливается на кронштейне (поз. 4 рис. 6) маятникового типа. Для облегчения веса пильного блока и уменьшению его габаритов электродвигатель (поз. 5 рис. 6) перенесен к опоре кронштейна (поз. 4 рис. 6). Для обеспечения вращения пилы предназначена ременная передача с натяжителем (поз. 7 рис. 6). Подъем и опускание пилы происходят по траектории дуги с помощью исполнительного цилиндра (поз. 6 рис. 6) в пневмосистеме станка. Дело в том, что станки этого типа получили наибольшее распространение в сфере глубокой переработки древесины, а в лесопереработке почти не используются. Поэтому в условиях цеха с централизованной сетью подачи сжатого воздуха целесообразно использовать пневматику, тем более что усилия, необходимые для торцевания пиломатериалов небольших сечений, незначительны.

Рис. 6. Торцовочный станок с вертикальной подачей:

1 – торцовочная пила; 2 – прижим-ограждение;

3 – заготовка; 4 – кронштейн со шпинделем;

5 – электродвигатель; 6 – исполнительный цилиндр;

7 – ременная передача с натяжителем; 8 – стол

Рычажный механизм подачи имеет значительный рабочий ресурс, высокую точность позиционирования инструмента и работает синхронно с другим механизмом − устройством прижима заготовки (поз. 2 рис. 6). В станках данного типа это необходимо не только для фиксации заготовки (поз. 3 рис. 6), но и для ограждения инструмента (поз. 1 рис. 6).

Станки с такой компоновкой применяются, в частности, в линиях по производству сращенного бруса, где необходимо оперативно вырезать дефектные участки доски. Быстродействие механизма подачи на уровне долей секунды позволяет поддерживать высокую скорость потока − 100 м/мин и выше!

Торцовочные станки с ручной вертикальной подачей и верхним расположением инструмента встречаются в категории «ручной инструмент» и в деревообрабатывающей промышленности имеют ограниченное применение.

Таким образом, можно утверждать, что торцовочные станки с горизонтальной подачей могут работать с габаритной заготовкой, а преимущество вертикальной подачи в рекордном быстродействии. Оборудование с нижним расположением пил относительно заготовки более компактное, в нем вся механизация скрыта в общей станине, при компоновках с верхним расположением инструмента увеличивается высота станка, а все движущиеся части требуют индивидуальных элементов защиты. Оборудование такого вида с ручным управлением более простое, но в процессе его эксплуатации от оператора требуется приложение физических усилий, что сказывается на снижении производительности, а в ряде случаев и на качестве деревообработки.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 22.12.2020Просмотров: 2778

Этот вопрос часто возникает у тех, кто задумывается о приобретении пильного электроинструмента. Начать следует с того, что торцовки — это подвид циркулярных пил. Семейство циркулярок принято делить на три группы: стационарные (настольные) модели, дисковые ручные и, непосредственно, торцовочные

- 20.02.2025Просмотров: 542

Торцовочные станки играют важную роль в деревообработке, обеспечивая точную и быструю распиловку заготовок. В 2025 году на рынке доступны качественно отремонтированные модели, которые по своим характеристикам практически не уступают новым. В этом рейтинге мы рассмотрим лучшие б/у торцовочные станки после ремонта, которые отличаются надежностью и высокой производительностью.

- 22.12.2020Просмотров: 2479

Прежде, чем приступить к созданию торцовочного станка своими руками, стоит ознакомиться с главными конструктивными особенностями. Именно ими определяется качество и параметры торцевания досок или прочих древесных материалов. Важный показатель качества оборудования – это уровень точности реализации работ по дереву