Техника безопасности при работе на станке

Как часто в нашей жизни мы либо сами сталкиваемся, либо наблюдаем со стороны за таким явлением, как нарушение инструкций?...Нередко!

Производителей всевозможного оборудования, в том числе и металлообрабатывающих станков зачастую априори обвиняют в практически любой неисправности станка, повлекший остановку рабочего процесса. Если подумать, то любой Директор производственной компании должен вступится за своего сотрудника, особенно молодого, набивающего себе шишки подчиненного. Молодых (неопытных) пугать нельзя, а то убегут и вложенные в них деньги, знания, да и нервы в конце концов будут потрачены зря. Но при этом, кто не попытается переложить свою «головную боль» на гарантию, чтобы не било по кошельку?

В одном из произведений технического "утописта" Жака Фреско было написано: "Роботы уже сегодня могут выполнять практически всю тяжёлую и монотонную так называемую «чёрную» работу. В ближайшем будущем человек сможет заниматься исключительно творческой деятельностью, а также уделять больше времени своим родным и близким". Но пока, к сожалению, мы не доросли до данного уровня. Безусловно, сегодня большинство процессов выполняется не вручную, а с помощью станков, но за ними надо следить, как за детьми, для исправной и долгой работы.

Мы все любим и хотим смотреть на красивую работу фрезерного или токарного станка, наблюдать как снимается слой за слоем и заготовка превращается в определенную деталь, порой даже во что-то грандиозное, например в блок V-образного двигателя.

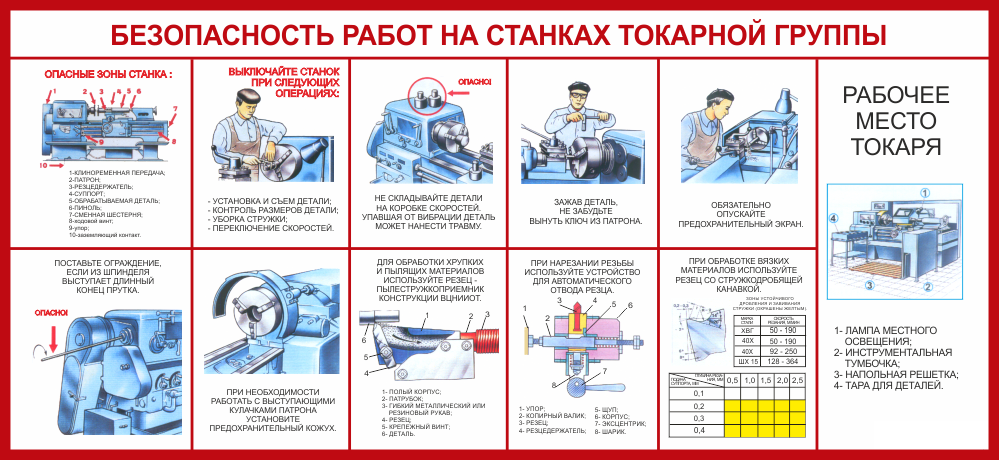

Но практика не бывает без ошибок. Самые главные враги при работе на станках — это невнимательность и халатность. Нередко можно слышать о поломках револьверной головы из-за ее врезания в патрон или ударе шпинделя о заготовку (это касаемо обрабатывающих центров), что уж говорить о наплавлении заготовок и инструмента при неправильном охлаждении, если оно вообще есть или поломках режущего инструмента из-за неправильных кодов на стойке ЧПУ или неверно подобранных технологичных режимах. Ещё страшнее - неправильная фиксация (зажатие) заготовок: при работе на больших оборотах заготовка вылетает с огромной скоростью и энергией, в результате чего страдают важные элементы станка или «привлекательная часть» тела оператора не выполнившего технику безопасности и не изучившего руководства по эксплуатации.

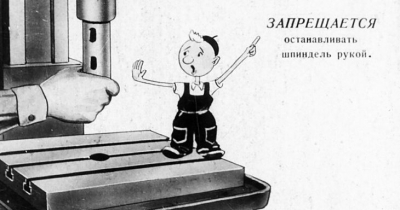

Можно рассмотреть также и лень (экономность). Только представьте себе токарный станок, из которого наружу через шпиндельное отверстие свисает пруток длиной метр - полтора. Вот только обороты в шпинделе высокие! И «хвост» начинает вертеть и заготовка изгибается всё больше, начинается очень сильная вибрация шпиндельной бабки. В лучшем случае срабатывает защита, а горе оператор выключит станок и, почесав «репу», установит пруток нужной длины. В худшем - поломка станка и пострадавшие люди.

Деловой престиж любой производственной компаний зависит не только от объема и качества выпускаемой продукции, но и в большой степени от грамотного работающего и обслуживающего персонала, срока безаварийной работы, отсутствия несчастных случаев и производственных травм. Правильная организация мер по охране труда и строгое соблюдение техники безопасности при работе на станках – залог выигрышной безукоризненной политики и конкурентное превосходство нынешнего металлообрабатывающего предприятия.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 27.08.2020Просмотров: 2416

Токарные станки активно используются по всему миру на протяжении нескольких столетий. С их помощью производится обработка заготовок из дерева, металла, алюминия, пластмассы. Наиболее часто выполняемыми операциями являются точение конических, цилиндрических и фасонных поверхностей, нарезание резьбы различных видов, обработка и подрезание торцов для деталей, выполненных из металла, сверление отверстий.

- 05.02.2021Просмотров: 13333

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки

- 05.02.2021Просмотров: 6623

Расширение функциональных возможностей токарных станков с ЧПУ связано с установкой на них дополнительных устройств, позволяющих выполнять круг операций, несвойственных универсальному оборудованию